2025-01-04

分享到

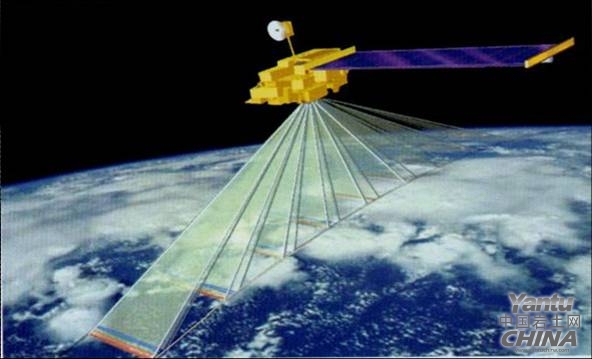

浩瀚宇宙,奥妙无穷,无时无刻不对整个人类充满着极大的诱惑,探索神秘和多彩的未知世界,遨游充满着无限生机的宇宙太空,一直是人类恒久不变的主题。

从1957年前苏联第一颗人造卫星上天拉开人类航天时代的序幕,到如今建立太空空间站进行人类活动,人类探索的步伐从未停止,随着人类对太空认知的加深以及航空技术的发展,新时期人类提出了远空探索、建设外星球基地乃至星球移民更为伟大的科技梦想。人类首先遇到的最大的挑战在于太空探索梦想的实现很大程度上依赖于如何充分利用太空丰富的资源去实现太空制造,克服现有火箭运载方式在载重、体积、成本上对太空探索活动的限制,获得深空探索所需的运载平台、工具与装备,实现太空基地的自我维持。在航空航天工业的前沿探索中,外壳3D打印技术正引领着一场制造革命。这项技术通过精确构建复杂且高性能的外壳部件,极大地提升了飞行器的设计自由度与性能表现。这些外壳的制造,离不开对3D打印材料特性的深入理解与巧妙应用。

在“上天重一克等于一克黄金”的航天领域,恶劣的空间环境对卫星性能的稳定性提出了挑战。太空环境非常复杂,高温达到零上100摄氏度,低温低至零下100摄氏度。在这样的环境下,卫星的结构装置要能够承受极端温度和太空辐射,这也对3D打印材料的性能提出了很高的要求。3D打印材料的特点在于其多样性与定制化能力,它们能够满足航空航天领域对材料强度、耐热性、轻质化及耐腐蚀性的严苛要求。从高强度工程塑料如PEEK和PPSF,到能够抵抗极端温度变化的特殊合金,这些材料不仅确保了外壳的坚固耐用,还推动了航空器的轻量化设计,提高了燃油效率和飞行性能。

在这种背景下,3D打印拓扑结构、晶格结构和轻量化结构,就特别有利于上天的轻量化设计,使它的功能密度更高,使得卫星身材更为“苗条”,“内涵”更为丰富。

阿奈索三维打印技术为这种太空飞行器在恶劣环境中向更小、更轻、更强、更稳定发展提供了可能。研发团队开发了一种具有碳纤维增强和拓扑优化的立方体小卫星框架,最小的型号:10*10*10cm,采用PETG+CCF(复合碳纤维)的材料组合。其打印的部件高于铝的强度,如果要使用铝制材料,则需要相当大的时间量制作,若参数不合适继续调试的时间成本也很高。而连续纤维3D打印则最大化的缩短了制作时间,研发团队可以时刻改进制作模型和参数,并且在较短时间内就可以获得全新的部件。

在开放太空环境中运行中,卫星框架选择耐高温材料PEEK,承载强力并具有耐热性,其温度范围为±150°C。相比之下,非工程材料的工作温度范围只适用于在地制造。同时,通过强化设计和定向加固、定制纤维路径和设计的方式,使卫星框架重量降至200.6g,相比传统的铝制材料的卫星框架重量轻49.7%。

连续纤维增强聚合物具有明显的各向异性性能,表现为沿纤维方向的高弹性模量和横向低弹性模量。从这一点来看,正确的材料选用对于结构非常重要。各向异性打印可以自由规划纤维,而拓扑优化帮助减少了材料无效区域。

谈及3D打印耗材,它们种类繁多,包括但不限于树脂、金属粉末、陶瓷以及高性能塑料等。每种耗材都有其独特的性能优势和适用场景,为航空航天制造提供了丰富的选择。例如,特定金属粉末可用于制造耐高温、高强度的发动机部件,而高性能塑料则广泛应用于制造轻量化的机身和翼面结构。

工业级3D打印机作为实现这一变革的关键工具,其高精度、高稳定性和大批量生产能力为航空航天制造提供了有力支撑。这些打印机采用先进的激光或喷射技术,能够精准控制材料的沉积过程,确保外壳部件的每一个细节都符合设计要求。同时,工业级3D打印机的自动化程度高,有效降低了人力成本,提高了生产效率。

阿奈索三维起源于航空航天,由几位顶级复合材料专家创立,深耕行业多年已有丰富的技术沉淀。其核心的连续纤维3D打印共挤技术已在航天航空领域中有了较为广泛的应用。所打印复合材料的零部件具有高强度、轻量化的特性,可用于替代金属零部件,实现轻量化制造。团队也将不断深耕技术研发,进一步扩大航天领域技术应用场景。用更高性能的产品为航天航空增材制造的高质量发展贡献自己的力量,助力航天轻量化结构发展!返回搜狐,查看更多